Las salas blancas son entornos altamente controlados donde el objetivo principal es limitar la presencia de partículas en suspensión. Su diseño y operación están regulados por la norma ISO 14644-1, base de toda clasificación de salas blancas según el grado de pureza del aire. Además, la normativa GMP complementa estos estándares en entornos farmacéuticos, exigiendo condiciones óptimas para la fabricación de productos en una sala estéril.

ISO 14644: la referencia internacional

La ISO 14644 define nueve clases de salas blancas, siendo la clase ISO 1 la más estricta, con un máximo de 10 partículas ≥0.1 µm/m³. Para alcanzar este nivel, todos los elementos del entorno deben estar diseñados sin generar ni acumular partículas. Las luminarias, en particular, deben ser completamente estancas, sin parpadeo, y adaptadas al flujo de aire laminar.

Clasificación salas blancas – ISO 14644-1

|

Clase ISO |

≥0.1 µm |

≥0.2 µm |

≥0.3 µm |

≥0.5 µm |

≥1 µm |

≥5 µm |

|

ISO 1 |

10 |

– |

– |

– |

– |

– |

|

ISO 2 |

100 |

24 |

10 |

– |

– |

– |

|

ISO 3 |

1 000 |

237 |

102 |

35 |

– |

– |

|

ISO 4 |

10 000 |

2 370 |

1 020 |

352 |

83 |

– |

|

ISO 5 |

100 000 |

23 700 |

10 200 |

3 520 |

832 |

– |

|

ISO 6 |

1 000 000 |

237 000 |

102 000 |

35 200 |

8 320 |

293 |

|

ISO 7 |

– |

– |

– |

352 000 |

83 200 |

2 930 |

|

ISO 8 |

– |

– |

– |

3 520 000 |

832 000 |

29 300 |

|

ISO 9 |

– |

– |

– |

35 200 000 |

8 320 000 |

293 000 |

Normativa GMP y fabricación en sala estéril

Además de la salas blancas normativa ISO, el cumplimiento de las GMP s (Good Manufacturing Practices) es obligatorio en la producción de medicamentos estériles. Esta normativa GMP clasifica las salas por grados (A, B, C y D), siendo el grado A el más estricto y equiparable a una ISO 5. Este marco regula tanto la calidad del aire como las condiciones térmicas, de presión y flujo, imprescindibles para evitar cualquier riesgo de contaminación.

En una sala estéril bajo normativa GMP:

- La iluminación debe ser uniforme, sin crear sombras ni zonas de acumulación de partículas.

- Se exige control total de humedad (entre 40-60 %), temperatura (con tolerancias mínimas) y electricidad estática.

- La instalación debe estar conectada a una red de tierra exclusiva y utilizar materiales no particulantes.

Consideraciones complementarias

Factores clave para garantizar el correcto funcionamiento de una sala blanca:

- Contaminación personal: los propios usuarios pueden ser fuente principal de partículas, por lo que se requiere vestimenta adecuada.

- Tipos de flujo de aire: flujo laminar (elimina partículas de forma constante) o turbulento (diluye contaminantes).

- Sistemas de circuito cerrado: especialmente útiles cuando se manipulan sustancias sensibles o tóxicas.

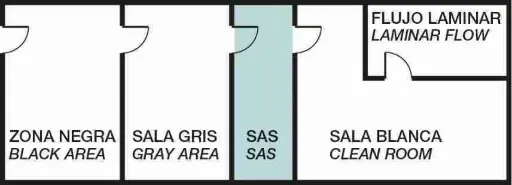

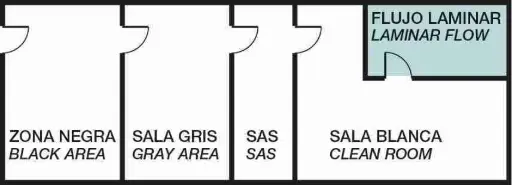

Distribución por zonas y flujo laminar en salas blancas

En sectores como el farmacéutico, alimentario o biotecnológico, las salas blancas deben contar con zonas claramente diferenciadas y un sistema de flujo laminar que garantice la eliminación de contaminantes.

Dos elementos clave en esta estructura son:

SAS (Safety Access System):

Cámaras de paso que permiten la transferencia de materiales o personas entre zonas con diferentes grados de limpieza sin comprometer la esterilidad.

Recintos de flujo laminar:

Espacios donde el aire circula en una única dirección, a velocidad constante, atravesando filtros HEPA. Esto mantiene libre de partículas la zona de trabajo crítica (≤ 0.1 µm).

International Organization for Standardization (ISO). (2015). ISO 14644-1: Cleanrooms and associated controlled environments – Part 1: Classification of air cleanliness by particle concentration. Recuperado de https://www.iso.org/standard/53394.html